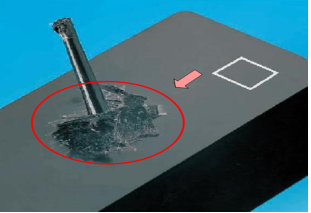

PC/ABS, ઓટોમોબાઈલ ઈન્ટીરીયર ટ્રીમની મુખ્ય સામગ્રી તરીકે અનેઇલેક્ટ્રોનિક અને ઇલેક્ટ્રિકલ શેલ, તેના બદલી ન શકાય તેવા ફાયદા છે.જો કે, ઈન્જેક્શન મોલ્ડિંગ પ્રક્રિયામાં, અયોગ્ય સામગ્રી, મોલ્ડ ડિઝાઇન અને ઈન્જેક્શન મોલ્ડિંગ પ્રક્રિયા ઉત્પાદનની સપાટી પર છાલ તરફ દોરી જાય છે.

સામાન્ય રીતે, જ્યારે પીગળવાનો શીયર રેટ 50000 કરતા વધારે હોય, ત્યારે PC/ABS સામગ્રીને છાલવાની સંભાવના હોય છે.વધુમાં, અન્ય કયા પરિબળો ઈન્જેક્શન મોલ્ડેડ ભાગોના છાલને અસર કરશે?

સામગ્રી પરિબળ

ઉચ્ચ દબાણ હેઠળ પ્રવાહી અસ્થિભંગ ઉત્પાદનની છાલની ઘટના તરફ દોરી જાય છે.અન્ય સામગ્રીની તુલનામાં, PC/ABS નું બે-તબક્કાનું માળખું ઉચ્ચ શીયર હેઠળ પ્રવાહી અસ્થિભંગ અને બે-તબક્કાના વિભાજન માટે વધુ જોખમી છે, અને પછી છાલની ઘટના થાય છે.માટેPC/ABS સામગ્રી, PC અને ABS ના બે ઘટકો આંશિક રીતે સુસંગત છે, તેથી તેમની સુસંગતતા સુધારવા માટે ફેરફારની પ્રક્રિયામાં યોગ્ય સુસંગતતા ઉમેરવી આવશ્યક છે.અલબત્ત, આપણે મિશ્રણને કારણે થતી ખામીયુક્ત છાલને દૂર કરવાની જરૂર છે.

ઘાટ પરિબળ

મોલ્ડ ડિઝાઇનનો સિદ્ધાંત શીયરિંગ ઘટાડવાની દિશાને અનુસરશે.સામાન્ય રીતે, ગાઢ ડર્મેટોગ્લિફિક સપાટી સાથેના ઉત્પાદનોમાં છાલની ઘટના ઉત્પન્ન થવાની શક્યતા વધુ હોય છે (હાઈ-સ્પીડ ફિલિંગ દરમિયાન પોલાણ અને પોલાણની આંતરિક દિવાલમાં ઘર્ષણ અને પીગળવાના કારણે);ખાતે ટીતે જ સમયે, ગેટ ડિઝાઇનમાં, જો ગેટનું કદ ખૂબ નાનું હોય, તો તે જ્યારે ગેટમાંથી પસાર થાય છે ત્યારે તે અતિશય શીયરનું કારણ બને છે, જે ઉત્પાદનની સપાટીને છાલવા તરફ દોરી જશે.

પ્રક્રિયા પરિબળ

મુખ્ય દિશા એ છે કે વધુ પડતી ઉતારવાનું ટાળવું.જ્યારે ઉત્પાદન ભરવાનું મુશ્કેલ હોય, ત્યારે તે ઉચ્ચ ઝડપ અને ઉચ્ચ દબાણ દ્વારા સુધારી શકાય છે.જો કે, હાઇ સ્પીડ અને ઉંચા દબાણને કારણે ગેટ પર અતિશય શીયર ફોર્સ આવશે, અને મેલ્ટ અને પોલાણની અંદરની દિવાલ અને મેલ્ટ કોર અને ત્વચા વચ્ચેના શીયરમાં પણ તીવ્ર વધારો થશે;તેથી, વાસ્તવિક ઈન્જેક્શન પ્રક્રિયામાં, અમે ઈન્જેક્શન તાપમાન/મોલ્ડનું તાપમાન વધારવાની રીતો પર પણ વિચાર કરી શકીએ છીએ અને વાસ્તવિક ફિલિંગ પ્રક્રિયામાં પ્રવાહ પ્રતિકાર ઘટાડવા માટે સામગ્રીની પ્રવાહીતામાં સુધારો કરી શકીએ છીએ, જેથી ઊંચી ઝડપ અને ઉચ્ચ દબાણને કારણે વધુ પડતી શીયર ટાળી શકાય. .

પોસ્ટ સમય: ડિસેમ્બર-02-2022